Dass man beim Bauen mit System weniger Beton verbraucht als beim konventionellen Bauen, sieht man auf den ersten Blick: Die vorgefertigten Betonelemente sind im Vergleich zu konventionellem Massivbau deutlich filigraner – bei identischer Funktionalität. Doch wir wollten es genauer wissen.

Wer schneidet in seiner CO₂-Bilanz besser ab: Ein Parkhaus, das in konventioneller Bauweise errichtet wurde oder der Bau mit Systemelementen? Und wie stellt sich die CO₂-Bilanz über unterschiedliche Lebenszyklusphasen dar? Wir haben es anhand eines typischen Parkhauses untersucht.

Die Fragestellung

Wie viel CO₂ spart ein Parkhaus von Goldbeck im Vergleich zum konventionellen Stahlskelettbau mit Ortbeton-Decken und Walzprofil-Trägern unter Betrachtung von Herstellung, Rückbau und Recyclingpotential?

Die Rahmenbedingungen

Ein von Goldbeck bereits realisiertes Projekt wird genau betrachtet und unsere Bauweise rechnerisch mit der konventionellen Bauweise verglichen. Die Differenzen zum konventionellen Bauprinzip liegen mutmaßlich vor allem im Rohbau. Im Fokus stehen deshalb die Goldbeck Betonfertigteil-Parkhausplatten (Rampen- und Deckenplatten) und die Parkhaus-Systemträger (Stahlträger), die einen maßgeblichen Teil des Parkhauses ausmachen. Analysiert werden die Rohstoffgewinnung, der Zuliefertransport zum Produktionswerk, Herstellung, Abfallbehandlung und -beseitigung sowie das Wiederverwendungs-, Rückgewinnungs- und Recyclingpotential.

Die Versuchsobjekte

Zu Betrachtung herangezogen wird das Goldbeck-Mitarbeiterparkhaus P2 am Bielefelder Hauptsitz. Die Eckdaten:

- 11 Halbebenen

- 10.843 Quadratmeter Nettogrundfläche

- 470 Stellplätze, davon 37 Stellplätze für E-Fahrzeuge

- Stellplatzbreiten von 2,50 Meter sowie 2,70 Meter

Um den Parksuchverkehr und den daraus resultierenden CO₂-Ausstoß zu minimieren sowie die vorhandenen Parkkapazitäten optimal auszunutzen, kommt unser Parkleitsystem mit Einzelplatzerfassung inklusive LED-Anzeigen zum Einsatz. Zudem bietet das Parkhaus eine Abstellmöglichkeit für rund 30 Fahrräder. Zur Stromerzeugung ist auf dem Dach des Gebäudes eine Photovoltaikanlage installiert. Diese und weitere Maßnahmen können über die CO₂-Ersparnis durch das Bausystem hinaus zur Nachhaltigkeit des Gebäudes beitragen. Ein typisches Goldbeck-Parkhaus.

Das Vergleichsgebäude in konventioneller Bauweise wurde von Goldbeck fiktiv modelliert. Grundlage bilden Benchmarks aus der Plattform ÖKOBAUDAT – eine Plattform des Bundesministeriums für Wohnen, Stadtentwicklung und Bauwesen (BMWSB). Diese stellt eine vereinheitlichte Datenbasis für die Ökobilanzierung von Bauwerken zur Verfügung. Anschließend wurde die jeweilige CO₂-Bilanz mithilfe von GaBi – der Standardsoftware für solche Aufgaben – und in Anlehnung an Ökobilanzvorschriften der Deutschen Gesellschaft für Nachhaltiges Bauen (DGNB) berechnet.

Das Ergebnis

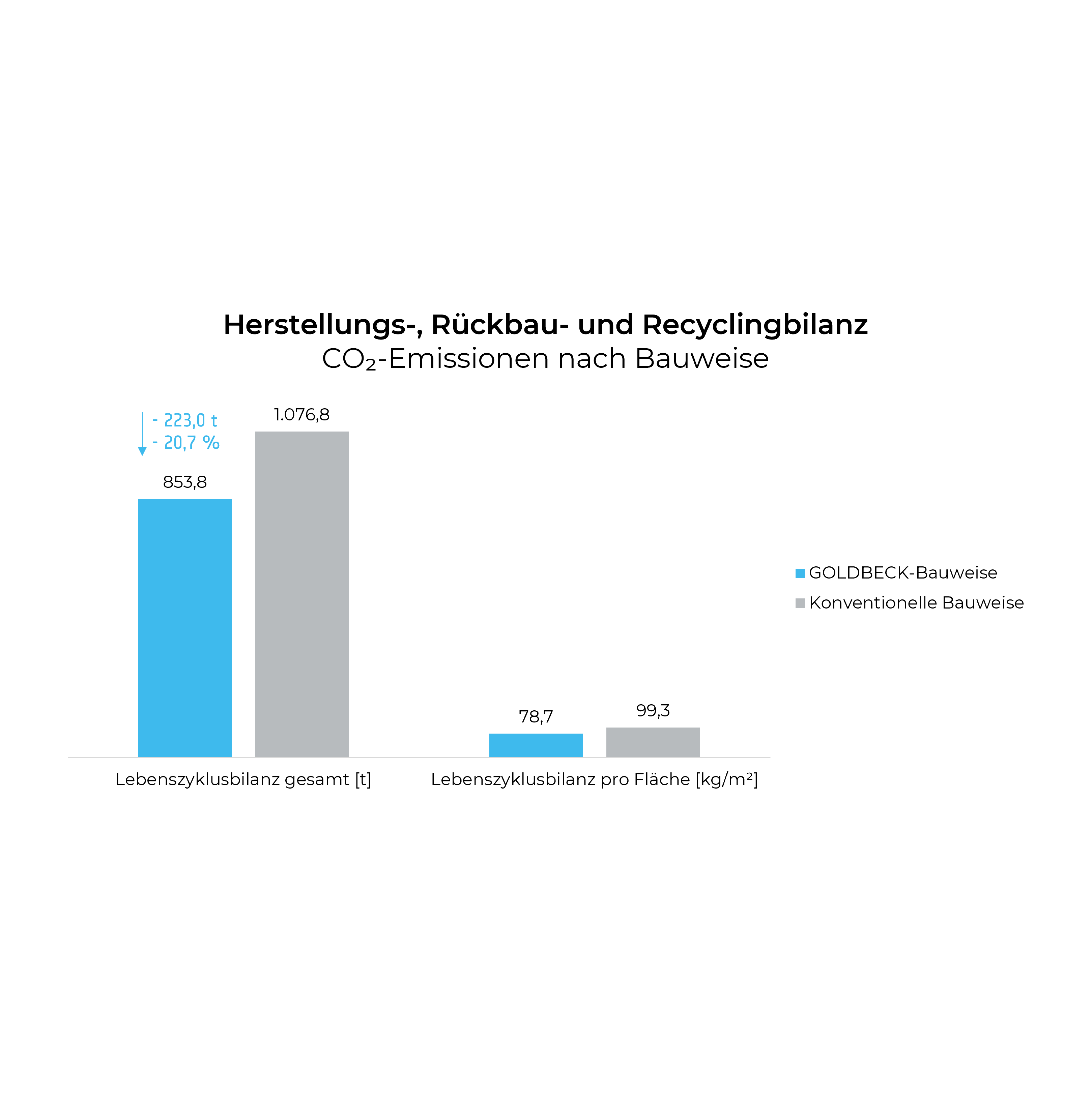

Die Unterschiede sind gravierend. Das im Goldbeck-Bausystem realisierte Parkhaus emittiert über Herstellung, Rückbau und Recycling hinweg über 20 Prozent weniger CO₂ als das Vergleichsobjekt. Das entspricht insgesamt rund 223 Tonnen CO₂ – knapp 328 Hin- und Rückflüge von Düsseldorf nach Mallorca. Pro Quadratmeter bedeutet das eine Ersparnis von rund 20,6 Kilogramm CO₂.

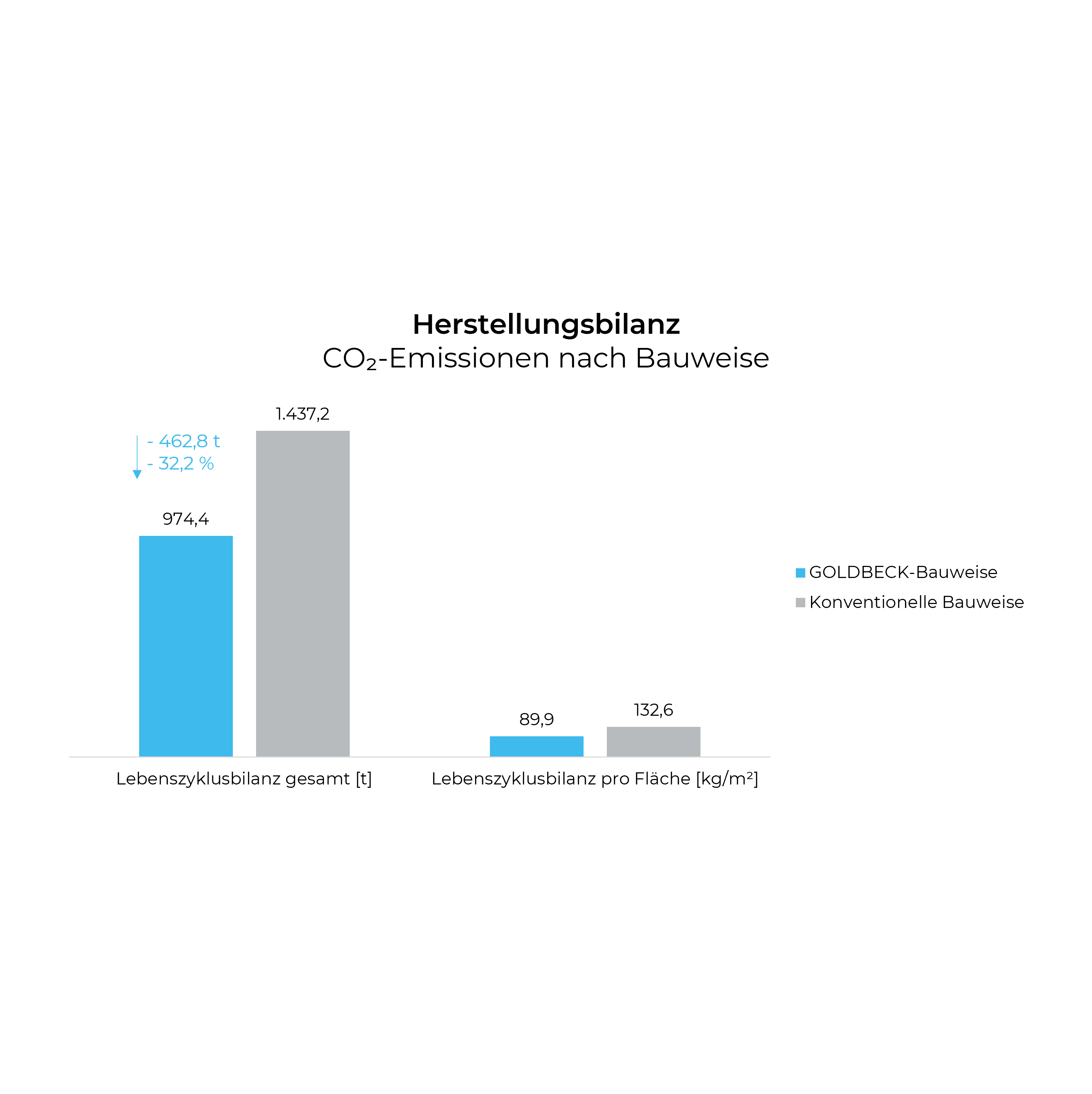

Blickt man nur auf die Herstellung der Bauteile, sind es dank des geringeren Materialverbrauchs sogar 32 Prozent* beziehungsweise 462 Tonnen CO₂-Ersparnis – knapp 680 Hin- und Rückflüge von Düsseldorf nach Mallorca. Heruntergerechnet liegt das Goldbeck-Parkhaus damit bei rund 43 Kilogramm CO₂ pro Quadratmeter.

* Bei der ersten Betrachtung über Herstellung, Rückbau und Recycling wird das Recyclingpotential bei der Entsorgung bewertet und gutgeschrieben. Aufgrund des geringeren Einsatzes von Stahl und Blech im Vergleich zur konventionellen Bauweise relativiert sich der Vorsprung über die drei Phasen auf 20 Prozent.

Was sind die Gründe?

Unsere jahrzehntelange Erfahrung in der Konstruktion, die geschützte und zugleich moderne Produktionsumgebung sowie Serieneffekte sorgen für eine kontinuierliche Optimierung unserer Bauteile: Wir produzieren nur das, was statisch tatsächlich notwendig ist.

Durch unsere eigengefertigten, für unseren Einsatz optimierten Schweißprofile kann beispielsweise im Vergleich zu Walzprofilen des konventionellen Baus eine erhebliche Menge an Material eingespart werden. Das 11 Meter-Schweißprofil ist rund 15 Prozent leichter als das entsprechende Walzprofil. Bei dem 16 Meter-Schweißprofil liegt die Gewichtseinsparung bei rund 40 Prozent. Auch die Goldbeck-Parkhausdeckenplatten sind mit einer Stärke von etwa 10 Zentimetern im Durchschnitt über 28 Prozent schlanker als mit Ortbeton hergestellte ...

... Dies liegt – neben der stetigen Optimierung unserer Konstruktionsleistung – auch daran, dass mit einer speziellen Betonrezeptur und in geschützter industrieller Produktionsumgebung deutlich weniger Beton für die notwendigen Tragfähigkeit benötigt wird. Das wirkt sich auch auf die Dichtigkeit und den Korrosionsschutz der Platten aus: die Goldbeck-Parkhausdeckenplatten kommen ohne zusätzliche Beschichtung aus. Eine rutschhemmende Wirkung wird durch die strukturierte Oberfläche erzielt. Aus dem resultierenden geringeren Gesamtgewicht in den lastabtragenden Bauteilen und der Gründung ergeben sich weitere Einsparung. Im vorliegenden Bauweisenvergleich wurden sie jedoch vernachlässigt. Ein weiterer Vorteil: Aufgrund der seriellen Vorfertigung im Werk können Schalungen, die zum Gießen von Stahlbetonteilen notwendig sind, wiederverwendet werden, statt nach Ende der konventionellen Bauphase als „verlorene Schalung“ im Gebäude zu verbleiben.